一、项目背景

客户是一家汽车平台零部件公司,该公司amr线边自动化搬运项目采用了数十台amr/agv,搭载了vslam与qr码两种导航方式用于适配产线复杂的周边环境,实现了产线自动化上下料与成品料车密集存储,打通了现代化产线物料流转中的信息孤岛,助力企业实现智能化升级。

客户痛点

员工管理困难,流动性大,工作效率不稳定;信息化程度不足,无法针对流程细节进行优化;场地占用面积大,存储效率低。

客户需求

准时化生产,产线自动化对于物料节拍的要求极高。

密集存储,在有限空间内要求最大限度增加储位,大幅压缩了通道数量,因此对设备调度的效率提出挑战。

fifo,即先进先出,要求全流程可追溯。

二、实施方案

方案描述

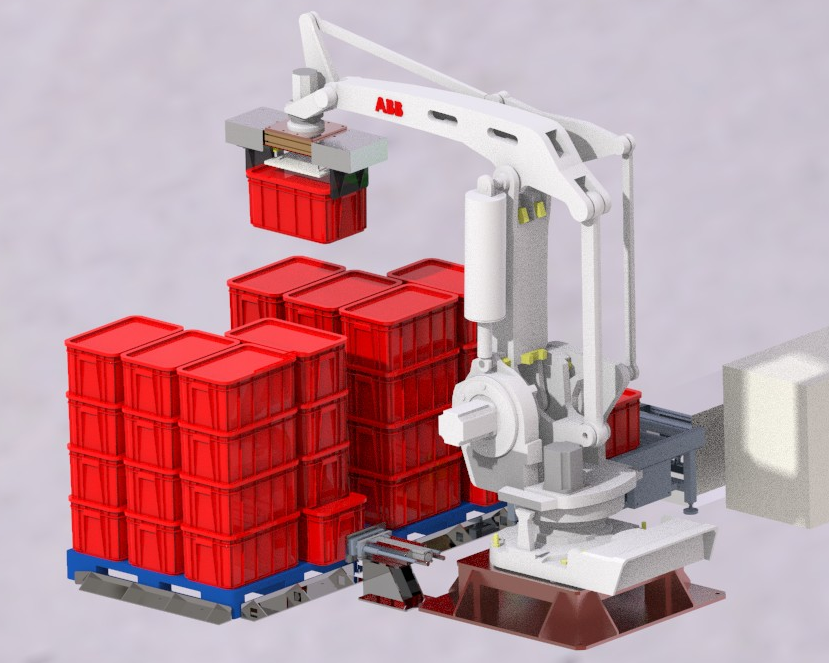

橙色云提供的九游会j9备用网址的解决方案,采用agv/amr替代全部传统叉车和人工搬运,可大幅提高工作效率,降低运营成本。可通过不同型号的机器人作业,可适应不同高度的对接机构、不同重量、不同尺寸的载具,满足产线搬运、货架存取、高位存取、密集存储等多场景搬运需求,并且可自动对接移载机器人、升降机构、立库等设备,完成产线自动上下料,自动化生产设备对接,各条产线间流转,仓库到产线直接流转等场景。

线边搬运环节,完全实现“机器代人”;满足产线准时性生产节拍,配备突发情况应急预案与支援机制;需满足密集存储,fifo(first in first out)的业务需求;生产环境条件限制,单通道路径易产生同向、相向的路径冲突,导致现场容错率低;多任务同时触发,异常情况处理;通过多机协同作业机制,配合优化后的系统逻辑,从容解决客户痛点。

提前周转,定制化的调度算法与路径规划,满足jit产线,fifo,密集存储等业务需求;自主避障,安全警示灯与激光投影,主被动防碰撞保护,有效避免非自动化设备的干扰;方案采用二维码、vslam混合导航,更柔性,更精准;多机协同作业机制,通过上装辊筒,输送带,夹抱等设备,agv/amr自动对接流利式货架、辊筒、输送线等外部设备。

方案优势

优势1:降本增效。1- 3年投资回报期,成本低于人工及传统搬运设备;搬运效率至少提升50%。:

优势2:可靠稳定。适应jit准时化产线节拍;适配人机混行等复杂场景;适应多样化场景;slam 二维码混合导航,适应各种工作环境;载重能力范围10-3000kg,适应各种物料搬运需求。

优势3:高灵活性。支持跨楼层,跨区域流转;支持1,000 台设备大规模集群混合调度,合理分配任务;柔性可拓展;快速部署,不停产柔性上线;动态增减设备,无需开发,直接上线

优势4:ai可视化管理。物料搬运全流程可视化,可追溯。

三、方案效果

人工数量减少,管理优化,工作效率数据化;全流程信息化打通,数据可追溯,对接现有erp、wms等客户自有系统;优化现场存储空间,提高存储周转空间;满足准时性生产节拍需求。